1. Maszyna z podwójnym połączeniem CNC prasy krawędziowej hydraulicznej może być samodzielna lub dwufunkcyjna.

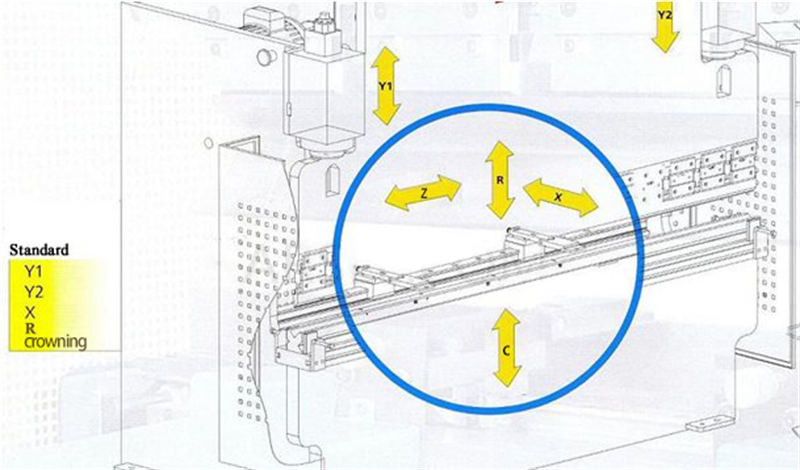

2. Standardowy system zderzaków tylnych z 2 wałkami do pras krawędziowych. W przypadku elementów o skomplikowanych kształtach do wyboru jest system zderzaków tylnych z 3 lub 4 wałkami i odpowiednie matryce.

3. Prasa krawędziowa wykorzystuje technologię sterowania serwomechanizmem elektrohydraulicznym w pełni zamkniętą pętlą, sygnały położenia suwaka mogą być przesyłane do systemu CNC za pomocą kratek dwustronnych, następnie system CNC reguluje ilość paliwa w zbiorniku poprzez zmianę synchronicznego rozmiaru otwarcia zaworu, sterując w ten sposób suwakiem Y1, Y2 pracującym na tej samej częstotliwości, utrzymując równoległy stan stołu roboczego.

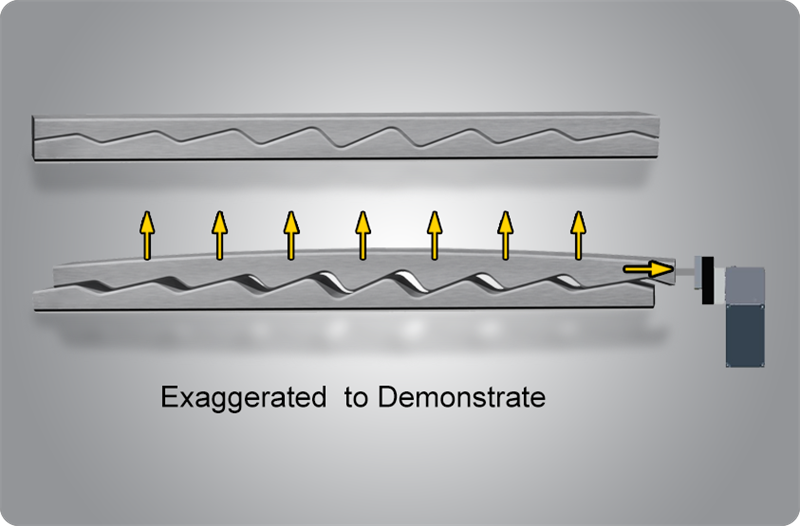

4. W zależności od stanu blachy na prasie krawędziowej, system CNC może automatycznie sterować kompensacją ugięcia stołu, zapewniając jednolitą długość wszystkich kątów obrabianych elementów.

|

Typ |

Ciśnienie nominalne (kN) |

Długość stołu roboczego (mm) |

Szerokość stołu roboczego |

Odległość między biegunami (mm) |

Głębokość gardła (mm) |

Silnik główny (kW) |

Wymiary D*S*W |

|

2-100*3200 |

2*1000 |

2*3200 |

950 |

2750 |

390 |

2*7,5 |

2*3900*1800*2650 |

|

2-125*3200 |

2*1250 |

3200 |

950 |

2750 |

390 |

2*11 |

2*3900*1800*2680 |

|

2-160*3200 |

2*1600 |

3200 |

1000 |

2740 |

400 |

2*15 |

2*4000*1900*2720 |

|

2-200*3200 |

2*2000 |

2*3200 |

1000 |

2730 |

400 |

2*18,5 |

2*4000*1900*2720 |

|

2-300*3200 |

2*3000 |

2*3200 |

1330 |

2720 |

500 |

2*22 |

2*4000*2200*3500 |

|

2-100*4000 |

2*1000 |

2*4000 |

950 |

3350 |

390 |

2*7,5 |

2*4800*1800*2650 |

|

2-125*4000 |

2*1250 |

2*4000 |

950 |

3350 |

390 |

2*11 |

2*4800*1800*2680 |

|

2-160*4000 |

2*1600 |

2*4000 |

1000 |

3340 |

400 |

2*15 |

2*4800*1900*2720 |

|

2-200*4000 |

2*2000 |

2*4000 |

1000 |

3330 |

400 |

2*18,5 |

2*4800*1900*2800 |

|

2-250*4000 |

2*2500 |

2*4000 |

1000 |

3330 |

450 |

2*18,5 |

2*4800*1900*2850 |

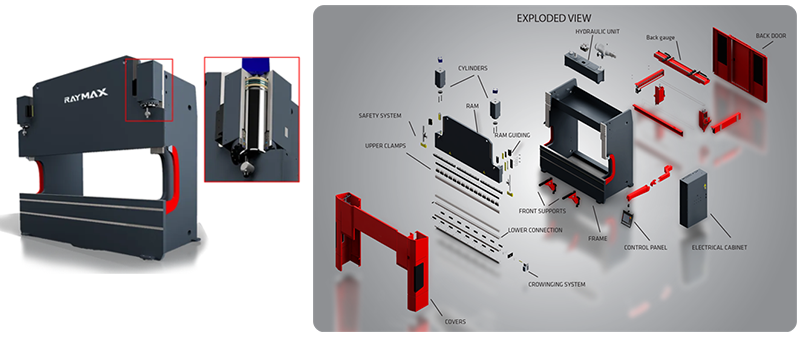

Prasa krawędziowa CNC ma sztywną ramę, która minimalizuje ugięcie pod obciążeniem. Spawanie maszynowe odbywa się za pomocą urządzeń spawalniczych i robotów spawalniczych. Po spawaniu wykonujemy proces odprężania za pomocą systemu wibracyjnego. Po procesie odprężania rama maszyny trafia do 5-osiowych centrów obróbczych CNC w celu uzyskania dokładności. Wszystkie powierzchnie odniesienia i otwory połączeniowe są obrabiane. Dzięki wszystkim tym procesom czułość ramy maszyny jest chroniona przez długi czas.

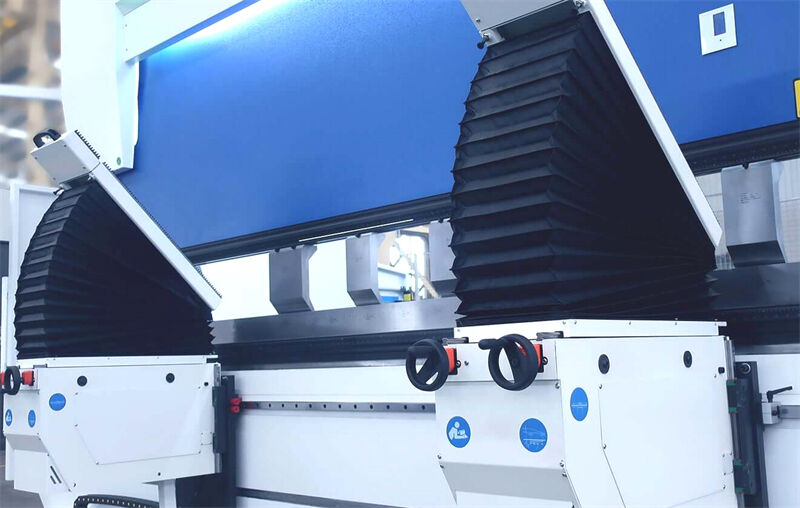

Prasy krawędziowe CNC Synchro Tandem wykorzystują 2 takie same modele pras krawędziowych połączone w celu gięcia dłuższych arkuszy, w szczególności powyżej 8 m. 2 maszyny mogą gnieść niezależnie, zapewniając wysoką wydajność gięcia krótkich blach. Wykorzystują ten sam kontroler z technologią synchroniczną. Różne modele można również łączyć w tandemie, jedna duża prasa gnie grube i większe elementy, a druga mała prasa gnie cienkie i małe profile. Mogą one pracować razem, gnąc dłuższe elementy przy zachowaniu rozsądnej konstrukcji na 2 maszynach o różnych rozmiarach.

Tandemowa prasa krawędziowa wykorzystuje zasadę synchronicznej pracy dwóch lub wielu maszyn.

Tandemowa prasa krawędziowa może obrabiać wyjątkowo długie elementy, takie jak słupy oświetlenia drogowego czy słupy energetyczne w budynkach miejskich i na drogach ekspresowych.

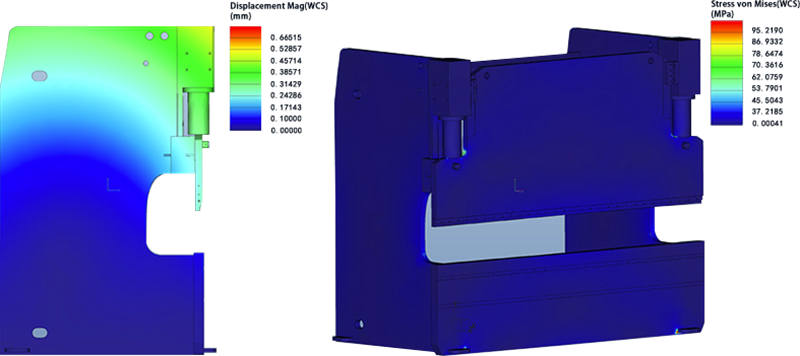

Korpus maszyny jest w całości spawany i całościowo przetworzony, a oprogramowanie do analizy elementów skończonych ANSYS jest stosowane do głównych części korpusu maszyny w celu analizy, co zapewnia niezawodność obrabiarki i precyzję całej maszyny. Podstawą każdej prasy krawędziowej jest solidna, monoblokowa rama wykonana z certyfikowanej przez walcownię stali o wysokiej wytrzymałości. W rezultacie nasze prasy krawędziowe działają dokładnie i niezawodnie rok po roku.

Podwójne siłowniki hydrauliczne umieszczone po obu stronach tłoka zapewniają szybsze prędkości podejścia. Cylindry są zsynchronizowane, aby zapewnić płynny ruch, co skutkuje precyzyjnymi pozycjami tłoka z dokładnością 0,004

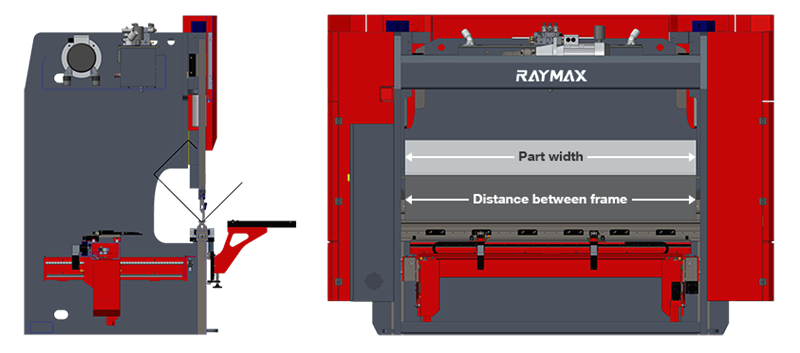

Prasy krawędziowe RAYMAX mogą z łatwością obsługiwać części z głębokimi zagięciami i długimi narzędziami dzięki swojej otwartej konstrukcji. Nasze maszyny mają zazwyczaj głębsze gardła, większy prześwit i dłuższe skoki niż większość producentów na rynku. Montujemy RAM GUIDING na zewnątrz ramy, aby zmaksymalizować odległość między ramami bocznymi, aby pomieścić głębokie kołnierze części.

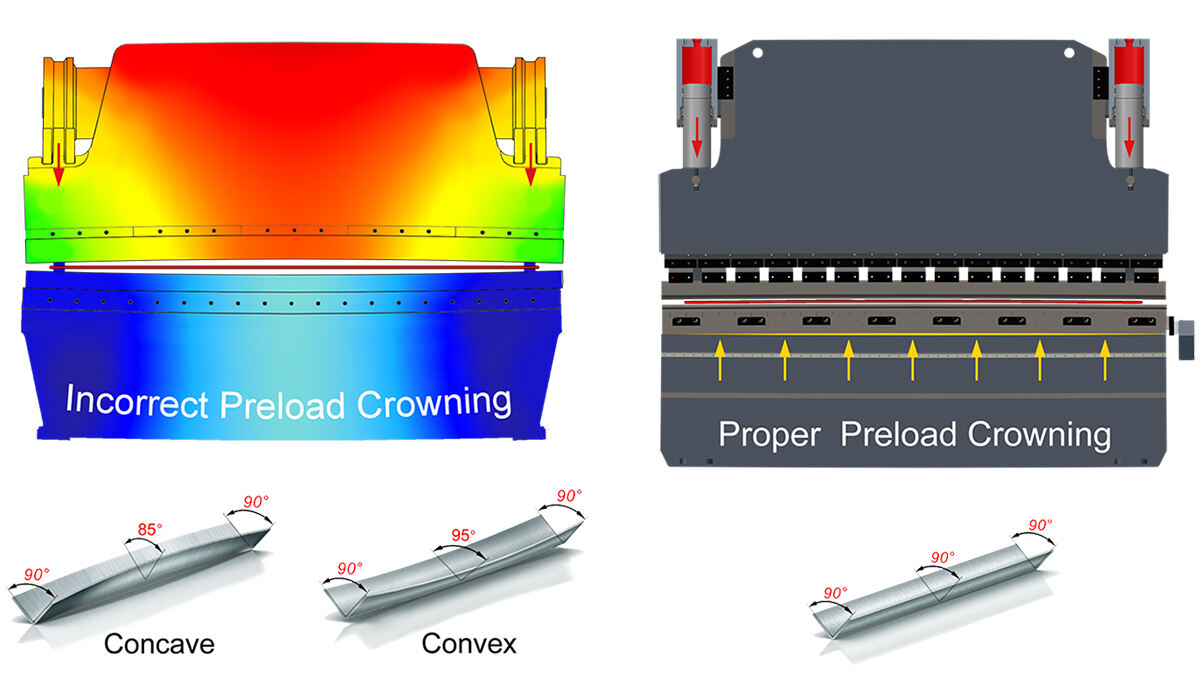

Ukosowanie CNC zapewnia stały kąt gięcia na całej długości maszyny. Osiąga się to poprzez wstępne obciążenie maszyny, aby zniwelować wszelkie możliwe odkształcenia pod obciążeniem lub zrekompensować zużycie narzędzia, tak aby powierzchnie stykające się pod obciążeniem były równoległe do siebie.

W przypadku systemów koronowania CNC sterowanie prasą krawędziową jest wstępnie zaprogramowane z charakterystyką maszyny i danymi ugięcia. W przypadku koronowania ręcznego można łatwo opracować prosty arkusz kalkulacyjny lub wykres dla każdego zastosowania.

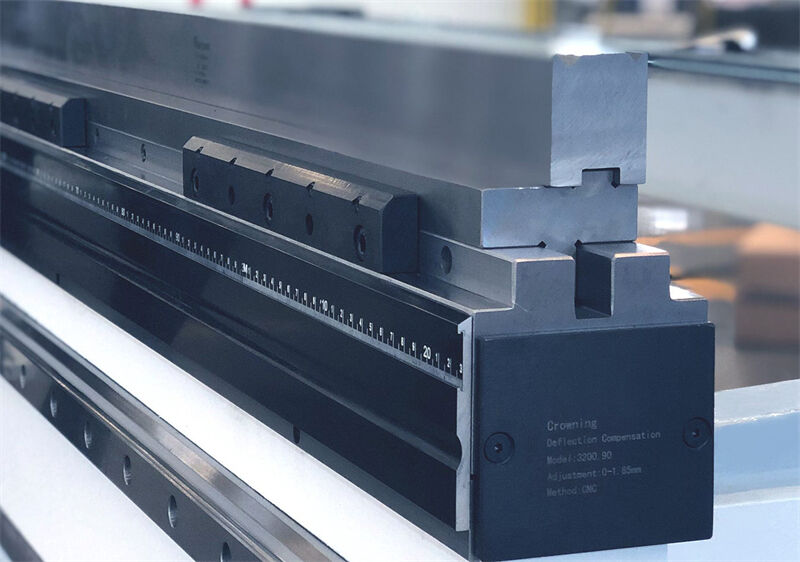

Koronowanie ręczne

Stół warsztatowy do kompensacji ugięcia

RAYMAX PPO Family CNC Koronowanie

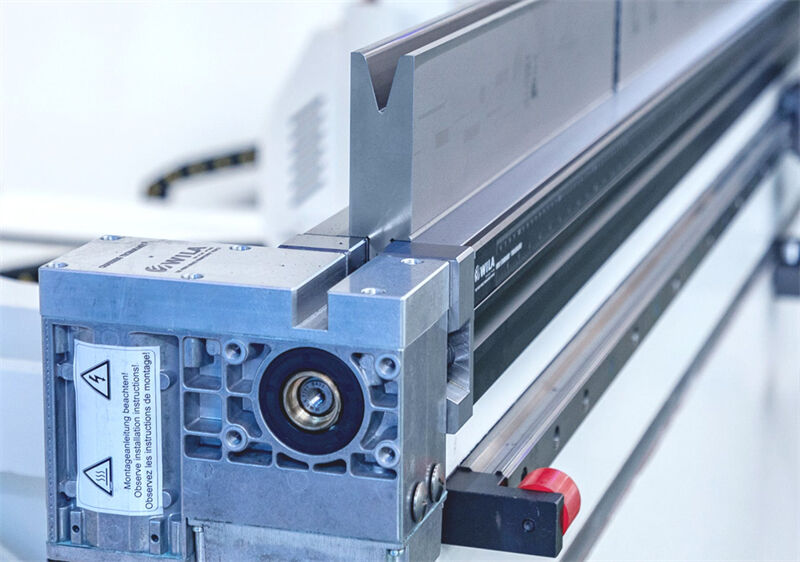

Uchwyty narzędziowe i system koronowania Wila

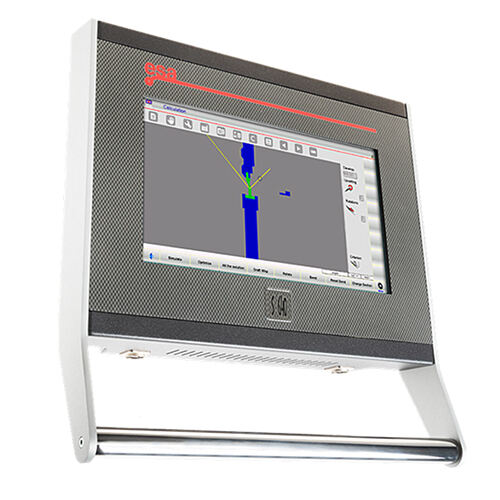

-10,1" kolorowy wyświetlacz TFT o wysokiej rozdzielczości

-Programowanie graficznego ekranu dotykowego 2D

- Nawigacja dotykowa „klawiszem skrótu”

-Do 4 osi (Y1, Y2 + 2 osie pomocnicze)

-Oprogramowanie offline Profile-T

- 15-calowy kolorowy wyświetlacz TFT o wysokiej rozdzielczości

- Programowanie graficznego ekranu dotykowego 2D

- Do 4 osi (Y1, Y2 + 2 osie pomocnicze)

- Obliczanie sekwencji gięcia

- Oprogramowanie offline Profile-58TL

- 17-calowy kolorowy wyświetlacz TFT o wysokiej rozdzielczości

- Tryb programowania graficznego ekranu dotykowego 2D

- Wizualizacja 3D w symulacji i produkcji

- Oprogramowanie offline Profile-T2D

- 17-calowy kolorowy wyświetlacz TFT o wysokiej rozdzielczości

- Tryb programowania graficznego ekranu dotykowego 2D i 3D

- Wizualizacja 3D w symulacji i produkcji

- Oprogramowanie offline Profile-T3D

- 24-calowy kolorowy wyświetlacz TFT o wysokiej rozdzielczości

- Tryb programowania graficznego ekranu dotykowego 2D

- Reprezentacja maszyn 3D w symulacji i produkcji

- Oprogramowanie offline Profile-SL

- 24-calowy kolorowy wyświetlacz TFT o wysokiej rozdzielczości

- Tryb programowania graficznego ekranu dotykowego 3D i 2D

- Wizualizacja 3D, w tym trójwymiarowa reprezentacja maszyn, w symulacji i produkcji

- Oprogramowanie offline Profile-S3D

- 7-calowy kolorowy ekran graficzny CRT

- Tworzenie profili graficznych 2D z sekwencjonowaniem ręcznym

- Do 4 osi (Y1, Y2 + 2 osie)

- Korekta kąta i tylnego zderzaka.

- Dostarczane z oprogramowaniem offline PC1200

- 12-calowy kolorowy wyświetlacz graficzny z w pełni dotykowym ekranem

- Tworzenie części graficznych 2D za pomocą dotyku i sekwencjonowania ręcznego

- Do 4 osi (osie Y1, Y2, X, R)

- Korekta kąta i tylnego zderzaka.

- Dostarczane z oprogramowaniem offline PC-ModEva

- 15-calowy kolorowy wyświetlacz graficzny z w pełni dotykowym ekranem

- Dotknij, aby narysować graficzny profil 2D i precyzyjnie utworzyć program 2D

- Do 6 osi (osie Y1, Y2, X, R, Z1, Z2)

- Oprogramowanie offline VisiTouch 2D lub VisiTouch MX.

- 10-calowy ekran dotykowy LCD (rezystancyjny)

- Tworzenie elementów graficznych 2D za pomocą sekwencji ręcznej

- Stojak na 4 osie (Y1, Y2, X, R)

- Darmowe oprogramowanie do symulacji komputerowej w trybie offline

- Zarządzanie maszynami tandemowymi (opcja)

- Interfejs Modbus TCP dla SCADA lub MES (opcja)

- 15-calowy ekran dotykowy LCD (rezystancyjny)

- Tworzenie elementów graficznych 2D z automatyczną sekwencją dotykową

- Stojak na 4 osie, może maksymalnie do 6 osi.

- Darmowe oprogramowanie do symulacji komputerowej w trybie offline

- Zarządzanie maszynami tandemowymi (opcja, może obsługiwać do 4 maszyn)

- Interfejs Modbus TCP dla SCADA lub MES (opcja)

- 18,5" przeznaczony do ekranów multi-dotykowych

- Obsługa importu kształtów narzędzi (pliki .dxf)

- Obsługa oprogramowania ESA 3D Bend

- Wyposażony w standardowy interfejs Modbus TCP 4.0

- 21,5” przeznaczony do ekranów multi-dotykowych

- Obsługa aplikacji multi-touch

- Obsługa importu kształtów narzędzi (pliki .dxf)

- Obsługa oprogramowania ESA 3D Bend

- Wyposażony w standardowy interfejs Modbus TCP 4.0

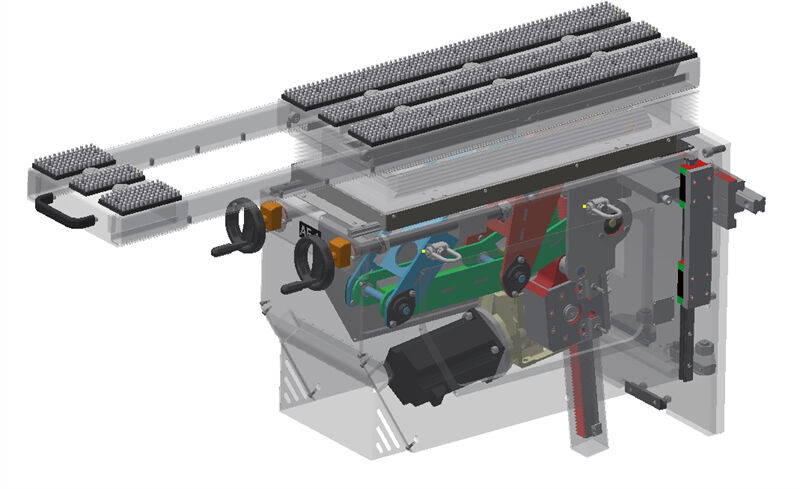

RAYMAX oferuje wsporniki 2-, 4- i 6-osiowe, które pomogą Ci w realizacji wszystkich potrzeb gięcia. Pozwól nam pomóc Ci skonfigurować najlepsze rozwiązanie dla Twoich potrzeb w zakresie prasy krawędziowej.

BGA-2 BackGauge (X, R)

- Śruby kulowe i prowadnice liniowe na osiach X, R

- Prędkość osi X 500 mm/s. - Manualna oś Z1, Z2 z prowadnicą liniową HIWIN

- Dokładność mechaniczna ± 0,03 mm.

- Palce z podwójnym ogranicznikiem i mikrometryczną regulacją.

BGA-4 BackGauge (X, R, Z1, Z2)

- Śruby kulowe i prowadnice liniowe na osiach X, R

- Paski precyzyjne i zębatka YYC na osiach Z1-Z2.

- Palce z podwójnym ogranicznikiem i mikrometryczną regulacją.

- Dokładność mechaniczna ± 0,03 mm.

- Prędkość osi Z1-Z2 1000 mm/s.

- Prędkość osi X 500 mm/s.

BGA-6 BackGauge (X1, X2, R1, R2, Z1, Z2)

1.System zaciskowy Rolleri

Nowe zaciski Amada, Boschert, Bystronic-Beyeler Euro-B, ROL200 do dziurkaczy! Kompatybilne z: NEWDurmazlar, Ermaksan, Gasparini, Haco, Promecam itp. Nowy opatentowany system umożliwia ręczne, pneumatyczne lub hydrauliczne pionowe zaciskanie Twoich najlepszych narzędzi. Szczególne cechy to niezwykle prosta obsługa i zaskakująco niska cena, która gwarantuje ogromną wydajność.Zaleta:

- Szybka pionowa wymiana narzędzi dla wszystkich stempli typu Rolleri R12. Zacisk pneumatyczny Wilson

Ten innowacyjny system szybkiego zaciskania spełni wszelkie potrzeby. Zacisk Express Air skraca czas przygotowania prasy krawędziowej i dlatego stanowi najlepszy wybór dla użytkowników, którzy często wymieniają stemple w oferowanych przez siebie prasach krawędziowych.

Zaleta:

- Szybka pionowa wymiana narzędzi dla wszystkich stempli typu europejskiego

- Bezpieczna i szybka wymiana narzędzi

- Znaczna poprawa w zakresie zużycia czasu i związanych z tym kosztów

- Zabezpieczenie przed upadkiem narzędzia

- Dostępne w modelach ręcznych, pneumatycznych i hydraulicznych

3.System zacisku hydraulicznego Wila

System narzędziowy „New Standard” firmy Wila stał się liderem rynku pod względem precyzji, jakości i elastyczności dla sprzedawanych pras krawędziowych hydraulicznych RAYMAX.

Zaleta:

- Długa żywotność: >10 lat

- Szybkie mocowanie do narzędzi typu WILA

- Proste ładowanie za pomocą przycisku

- Szybka i bezpieczna wymiana narzędzi: skrócenie czasu o 80%

- Wysoka precyzja kąta gięcia i krawędzi kołnierza

Hydrauliczne prasy krawędziowe z systemem podpór arkusza do gięcia długich i cienkich arkuszy. Zasadniczo składa się z pary podpór arkusza umieszczonych z przodu maszyny na wysokości linii gięcia (dolne narzędzie). Podpory są sterowane przez CNC, podążając za arkuszem i wspierając go podczas procesu gięcia.

Gięcie odwrotne występuje, gdy zginamy bardzo dużą, ciężką i cienką płytę. Wystający element generuje moment obrotowy, który powoduje, że blacha wygina się wokół krawędzi matrycy pod własnym ciężarem, jak widać na rysunku. Podnośnik blachy pomaga uniknąć tego typu uszkodzeń, podtrzymując płytę podczas całego cyklu gięcia.

Zaleta:

- Automatyczne podpory do gięcia

- AP1-AP2 sterowane CNC osie interpolowane

- Zalecane do ciężkich części lub dużych cienkich płyt

- Zagięcie do 70°

- Nośność - 180 kg na podporę

- Wymiary szczotki i wału podporowego 350x900 do 1200 mm

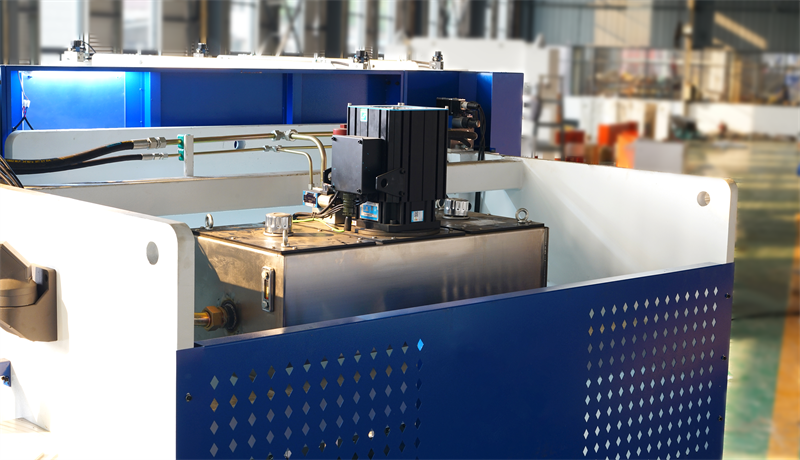

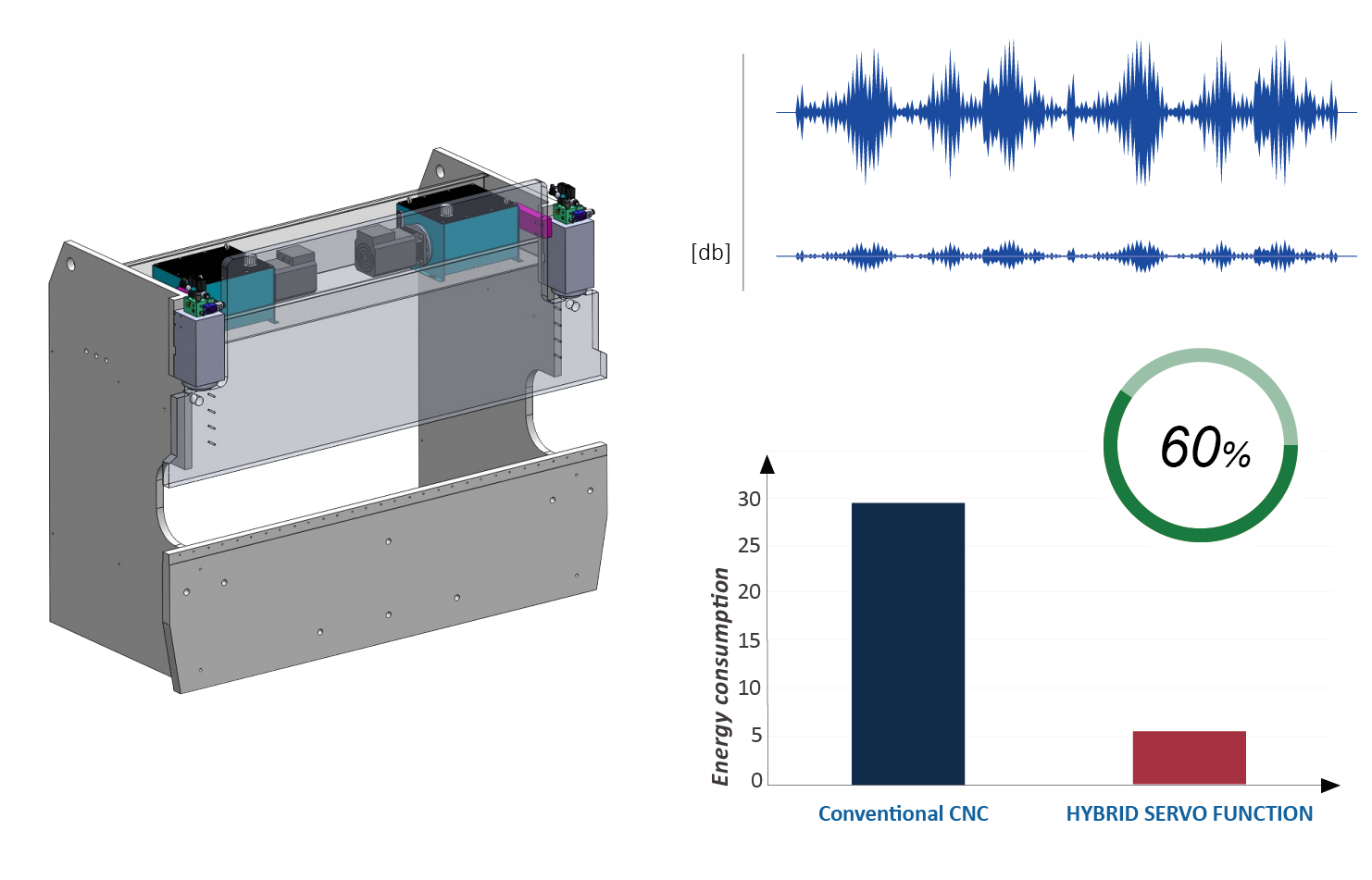

Silnik serwo hybrydowy

- 30% oszczędności energii

- Wysoka wydajność

- Ochrona środowiska i brak zanieczyszczeń

- Niskie zużycie paliwa

- Niskie koszty utrzymania i użytkowania

- Dobre właściwości uszczelniające

Silnik hybrydowy plus serwo

- Oszczędność: 60% oszczędności energii elektrycznej w porównaniu do napędów konwencjonalnych.

- Wydajność: Wysoka, nawet do 30%, większa wydajność (skrócony czas cyklu).

- Dokładność: Dokładniejsze pozycjonowanie, do 5um

- Cichy: cichsza praca maszyny dzięki zmniejszonemu hałasowi

- Mniej: Zużycie oleju hydraulicznego jest minimalne, wynosi tylko 30% w porównaniu do konwencjonalnych

- Łatwy: Łatwiejszy w budowie, łatwiejszy w utrzymaniu i niższy współczynnik awaryjności maszyny.

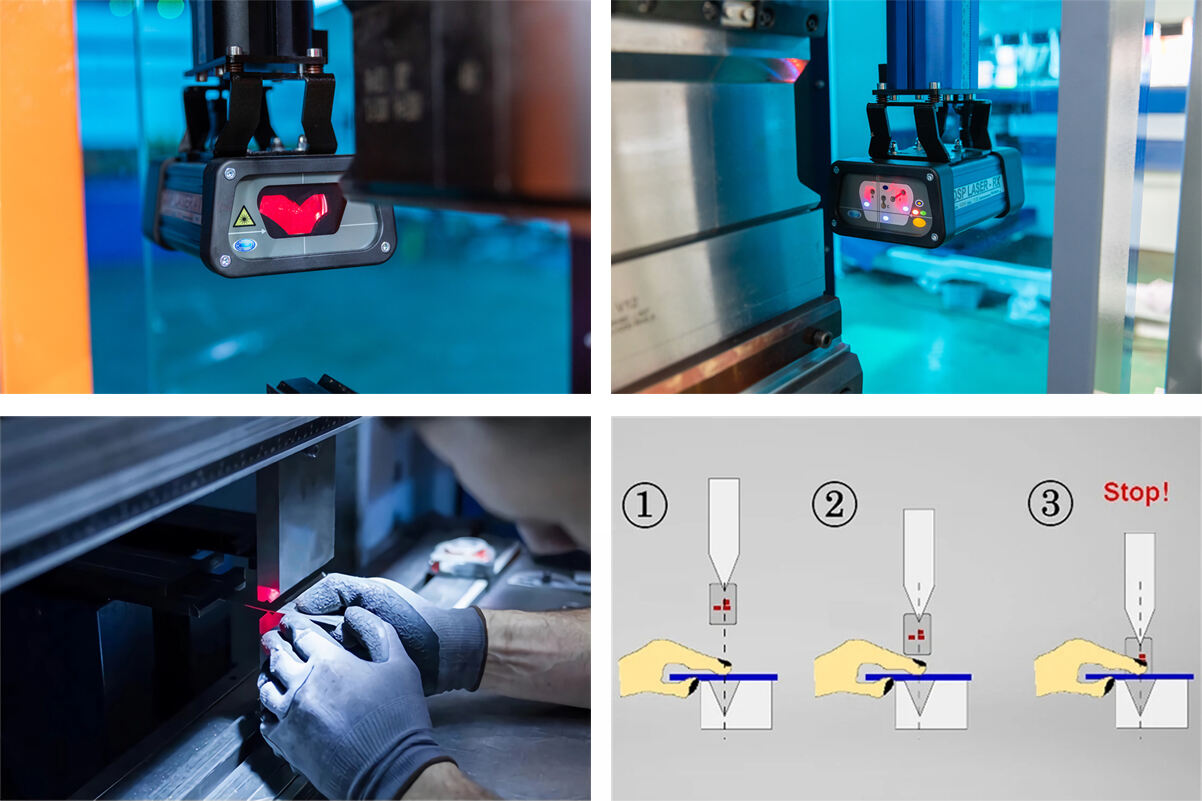

Urządzenie zabezpieczające laser DSP kompleksowo chroni bezpieczeństwo osobiste operatorów giętarek i zapobiega niebezpieczeństwu spowodowanemu szybkim ruchem suwaka na maszynie. Obszar ochronny w kształcie bloku jest utworzony dla końcówki narzędzia do gięcia, aby chronić przednią, środkową i tylną część końcówki narzędzia. Strefa ochronna jest ustalona pod końcówką narzędzia i porusza się synchronicznie z oprzyrządowaniem, zapewniając, że każdy obiekt znajdujący się pod oprzyrządowaniem z dużą prędkością musi najpierw wejść do strefy ochronnej utworzonej przez DSP, zanim dotknie końcówki narzędzia. Gdy przeszkoda (np. palec pracownika) wejdzie do strefy ochronnej DSP, DSP natychmiast wyśle sygnał i przerwie ruch suwaka w dół.