1. Die Doppelgestängemaschine mit CNC-System der hydraulischen Abkantpresse kann eigenständig oder im Doppelbetrieb betrieben werden.

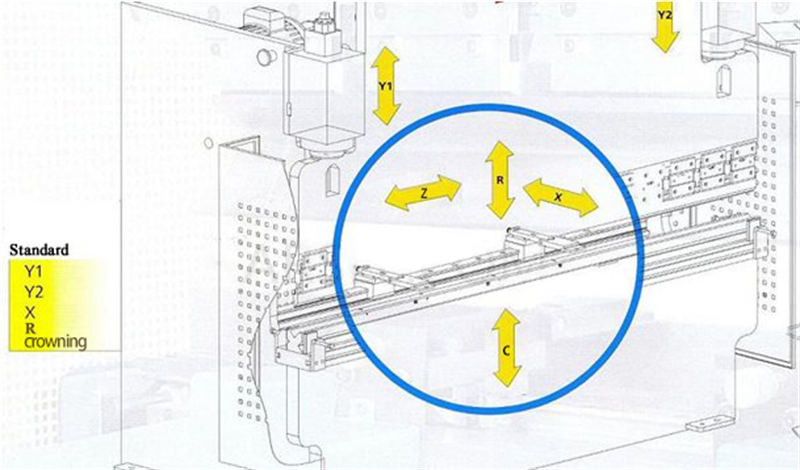

2. Das standardmäßige 2-Wellen-Hinteranschlagsystem für Abkantpressen. Für Werkstücke mit komplexen Formen stehen Ihnen optional 3- oder 4-Wellen-Hinteranschlagsysteme und entsprechende Matrizen zur Verfügung.

3. Abkantpresse mit vollständig geschlossener elektrohydraulischer Servosteuerungstechnologie, Schieberpositionssignale können über bilaterale Gitter an das CNC-System zurückgemeldet werden, dann passt das CNC-System die Menge des Kraftstofftanks durch Ändern der synchronen Ventilöffnungsgröße an und steuert hierdurch den Lauf der Schieber Y1 und Y2 mit der gleichen Frequenz, wodurch der parallele Zustand des Arbeitstisches aufrechterhalten wird.

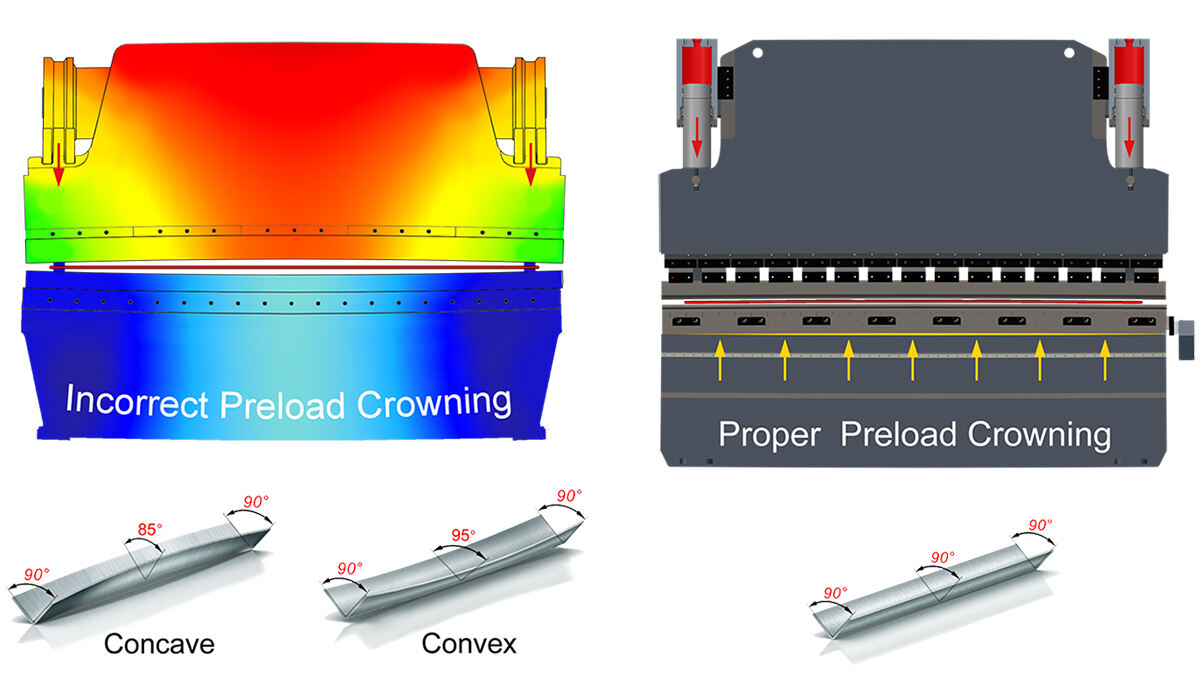

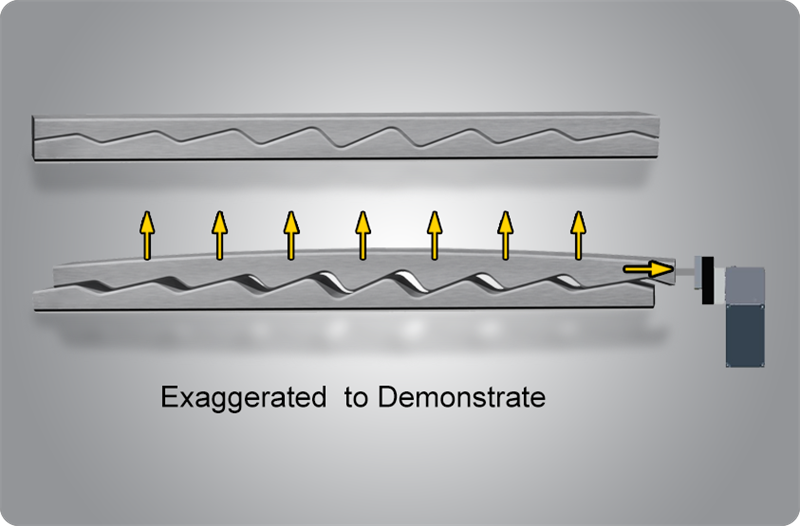

4. Je nach Zustand des Blechs auf der Abkantpresse kann das CNC-System die Tischdurchbiegungskompensation automatisch steuern, wodurch eine gleichmäßige Länge aller Werkstückwinkel erreicht wird.

|

Typ |

Nenndruck (KN) |

Werkbanklänge (mm) |

Werkbankbreite |

Polabstand (mm) |

Kehltiefe (mm) |

Hauptmotor (kw) |

Abmessungen L*B*H |

|

2-100*3200 |

2*1000 |

2*3200 |

950 |

2750 |

390 |

2*7,5 |

2*3900*1800*2650 |

|

2-125*3200 |

2*1250 |

3200 |

950 |

2750 |

390 |

2*11 |

2*3900*1800*2680 |

|

2-160*3200 |

2*1600 |

3200 |

1000 |

2740 |

400 |

2*15 |

2*4000*1900*2720 |

|

2-200*3200 |

2*2000 |

2*3200 |

1000 |

2730 |

400 |

2*18,5 |

2*4000*1900*2720 |

|

2-300*3200 |

2*3000 |

2*3200 |

1330 |

2720 |

500 |

2*22 |

2*4000*2200*3500 |

|

2-100*4000 |

2*1000 |

2*4000 |

950 |

3350 |

390 |

2*7,5 |

2*4800*1800*2650 |

|

2-125*4000 |

2*1250 |

2*4000 |

950 |

3350 |

390 |

2*11 |

2*4800*1800*2680 |

|

2-160*4000 |

2*1600 |

2*4000 |

1000 |

3340 |

400 |

2*15 |

2*4800*1900*2720 |

|

2-200*4000 |

2*2000 |

2*4000 |

1000 |

3330 |

400 |

2*18,5 |

2*4800*1900*2800 |

|

2-250*4000 |

2*2500 |

2*4000 |

1000 |

3330 |

450 |

2*18,5 |

2*4800*1900*2850 |

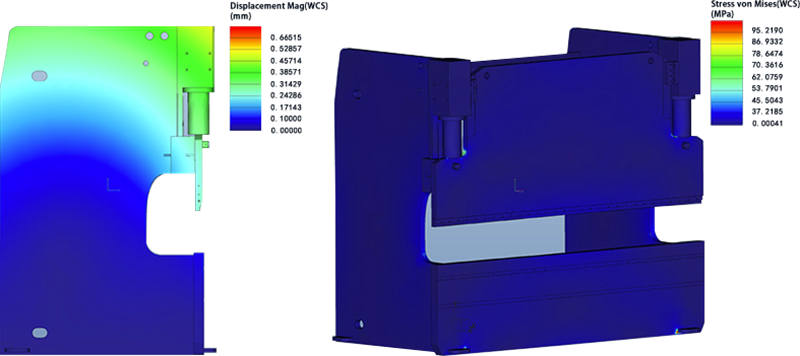

Die CNC-Abkantpresse verfügt über einen starren Rahmen für minimale Durchbiegung unter Last. Das Maschinenschweißen erfolgt durch Schweißgeräte und Schweißroboter. Nach dem Schweißen führen wir einen Spannungsabbau durch ein Vibrationssystem durch. Nach dem Spannungsabbau wird der Maschinenrahmen zur Präzisionsbearbeitung an CNC-5-Achsen-Bearbeitungszentren übergeben. Alle Referenzflächen und Verbindungslöcher werden bearbeitet. Durch all diese Prozesse wird die Empfindlichkeit des Maschinenrahmens über eine lange Lebensdauer geschützt.

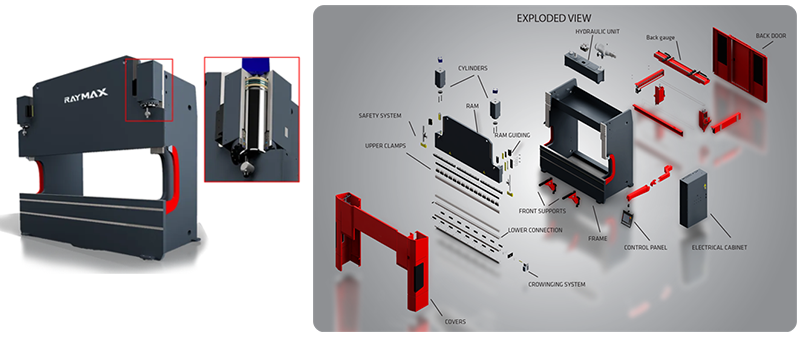

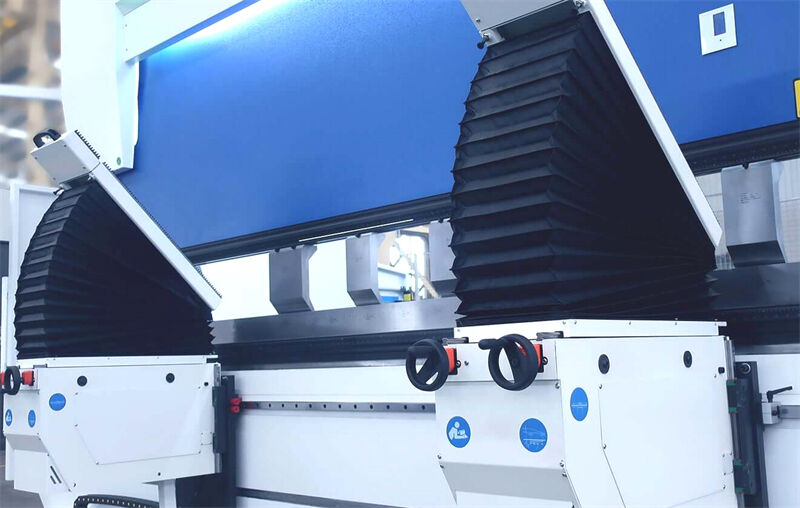

CNC-Synchro-Tandem-Abkantpressen verwenden zwei Abkantpressen desselben Modells, die zum Biegen längerer Bleche, insbesondere über 8 m Länge, kombiniert werden. Die beiden Maschinen können unabhängig voneinander gebogen werden, um kurze Metallbiegungen mit hoher Produktivität zu ermöglichen. Sie verwenden den gleichen Controller mit Synchro-Technologie. Verschiedene Modelle können auch mit Tandem-Optionen kombiniert werden: eine große Presse biegt dicke und größere Teile, eine kleine Presse biegt dünne und kleine Profile. Auf zwei unterschiedlich großen Maschinen kann gemeinsam längere Teile mit sinnvollem Design gebogen werden.

Bei der Tandem-Abkantpresse kommt das synchrone Arbeitsprinzip einer Doppel- oder Mehrmaschinenmaschine zum Einsatz.

Die Tandem-Abkantpresse kann besonders lange Werkstücke bearbeiten, wie etwa Laternenmasten und Strommasten im Stadtbau und auf Autobahnen.

Der Maschinenkörper besteht aus einer durchgehend geschweißten und durchgehend bearbeiteten Struktur, und die Finite-Elemente-Analysesoftware ANSYS wird zur Analyse auf die Hauptteile des Maschinenkörpers angewendet, wodurch die Zuverlässigkeit der Werkzeugmaschine und die Präzision der gesamten Maschine sichergestellt werden. Die Grundlage jeder Abkantpresse ist ein solider Monoblockrahmen aus werkszertifiziertem, hochfestem Stahl. Daher funktionieren unsere Abkantpressen Jahr für Jahr präzise und zuverlässig.

Zwei Hydraulikzylinder auf beiden Seiten des Stößels sorgen für schnellere Annäherungsgeschwindigkeiten. Die Zylinder sind synchronisiert, um eine gleichmäßige Bewegung zu gewährleisten, die zu präzisen Stößelpositionen mit einer Genauigkeit von 0,004 führt.

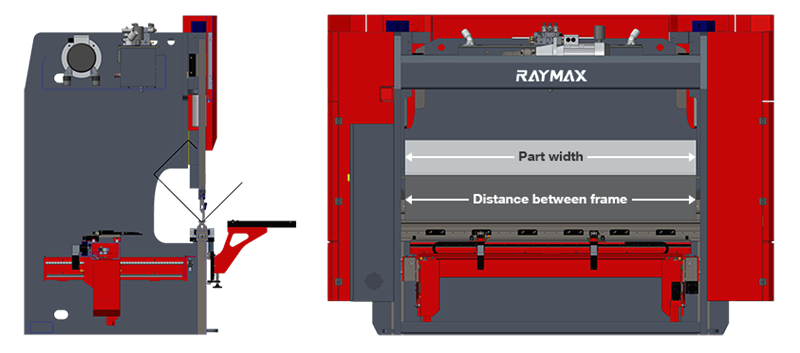

RAYMAX-Abkantpressen können dank ihrer offenen Bauweise problemlos Teile mit tiefen Biegungen und langen Werkzeugen handhaben. Unsere Maschinen haben in der Regel größere Ausladungen, größere Lichtraumabstände und längere Hublängen als die meisten Hersteller auf dem Markt. Wir montieren die RAM-FÜHRUNG an der Außenseite des Rahmens, um den Abstand zwischen den Seitenrahmen zu maximieren und tiefe Teilflansche aufzunehmen.

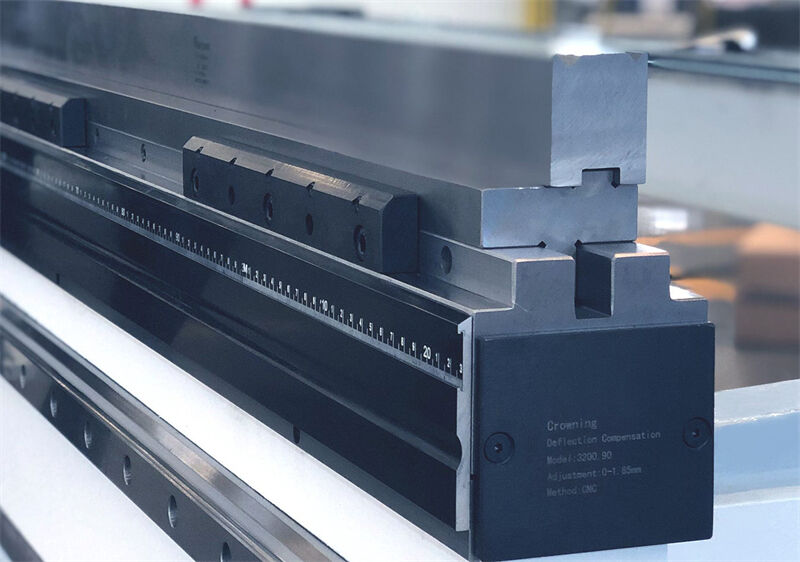

Die CNC-Bombierung gewährleistet einen konstanten Biegewinkel über die gesamte Länge der Maschine. Dies wird durch Vorspannung der Maschine erreicht, um eine mögliche Durchbiegung unter Last auszugleichen oder Werkzeugverschleiß zu kompensieren, sodass die Kontaktflächen unter Last parallel zueinander sind.

Bei CNC-Bombiersystemen ist die Abkantpressensteuerung mit Maschineneigenschaften und Durchbiegungsdaten vorprogrammiert. Bei manueller Bombierung kann für jede Anwendung problemlos eine einfache Tabelle oder ein Diagramm erstellt werden.

Manuelle Bombierung

Durchbiegungskompensations-Workbench

CNC-Krönung der RAYMAX PPO-Familie

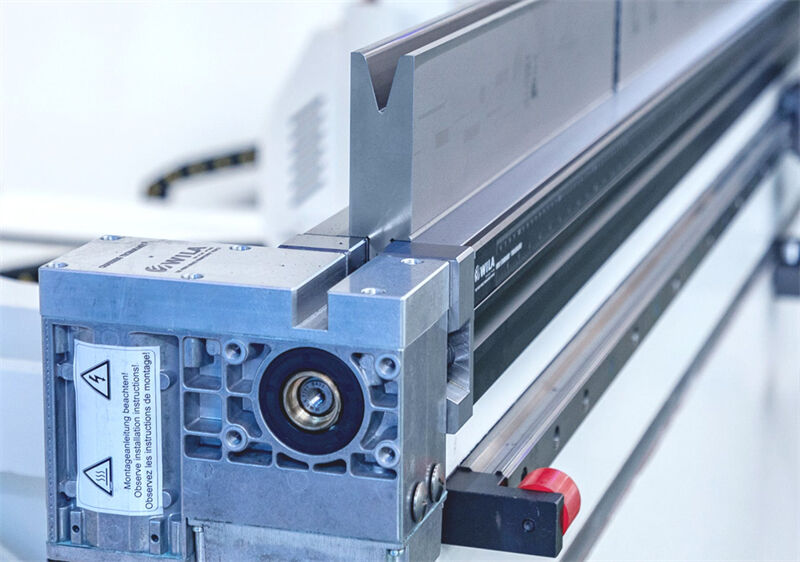

Wila Werkzeughalter und Bombierungssystem

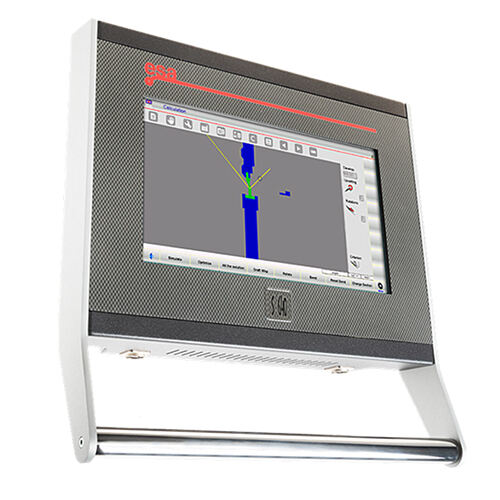

-10,1" hochauflösendes Farb-TFT

-2D grafische Touchscreen-Programmierung

-„Hotkey“-Touch-Navigation

-Bis zu 4 Achsen (Y1, Y2 + 2 Hilfsachsen)

-Profile-T Offline-Software

- 15" hochauflösendes Farb-TFT

- 2D-grafische Touchscreen-Programmierung

- Bis zu 4 Achsen (Y1, Y2 + 2 Hilfsachsen)

- Biegefolgeberechnung

- Profile-58TL Offline-Software

- 17" hochauflösendes Farb-TFT

- 2D-Grafik-Touchscreen-Programmiermodus

- 3D Visualisierung in Simulation und Produktion

- Profile-T2D Offline-Software

- 17" hochauflösendes Farb-TFT

- 2D- und 3D-Grafik-Touchscreen-Programmiermodus

- 3D Visualisierung in Simulation und Produktion

- Profile-T3D Offline-Software

- 24" hochauflösendes Farb-TFT

- 2D-Grafik-Touchscreen-Programmiermodus

- 3D Maschinendarstellung, in Simulation und Produktion

Profile-SL Offline-Software

- 24" hochauflösendes Farb-TFT

- 3D- und 2D-Grafik-Touchscreen-Programmiermodus

- 3D Visualisierung inkl. 3D Maschinendarstellung, in Simulation und Produktion

- Profile-S3D Offline-Software

- 7-Zoll-Grafik-CRT-Farbbildschirm

- 2D-Grafikprofilerstellung mit manueller Sequenzierung

- Bis zu 4 Achsen (Y1, Y2 + 2-Achsen)

- Winkel- und Hinteranschlagkorrektur.

- Wird mit der PC1200-Offline-Software geliefert

- 12-Zoll-Farbgrafik mit Voll-Touchscreen

- Berühren Sie die Erstellung von 2D-Grafikteilen mit manueller Sequenzierung

- Bis zu 4 Achsen (Y1, Y2, X, R-Achsen)

- Winkel- und Hinteranschlagkorrektur.

- Wird mit der Offline-Software PC-ModEva geliefert

- 15-Zoll-Farbgrafik mit Voll-Touchscreen

- Berühren Sie 2D-grafische Profilzeichnung und präzise 2D-Programmerstellung

- Bis zu 6 Achsen (Y1, Y2, X, R, Z1, Z2-Achsen)

– VisiTouch 2D- oder VisiTouch MX-Offline-Software.

- 10 Zoll LCD-Touchscreen (resistiv)

- Berühren Sie die 2D-Grafikteilerstellung mit manueller Sequenz

- Stander zu 4 Achsen (Y1, Y2, X, R)

- Kostenlose Offline-PC-Simulationssoftware

- Tandemmaschinenmanagement (Option)

- Modbus TCP-Schnittstelle für SCADA oder MES (Option)

- 15 Zoll LCD-Touchscreen (resistiv)

- Touch-Erstellung von 2D-Grafikteilen mit automatischer Sequenz

- Standardmäßig bis zu 4 Achsen, können bis zu 6 Achsen max.

- Kostenlose Offline-PC-Simulationssoftware

- Tandemmaschinenverwaltung (Option, bis zu 4 Maschinen möglich)

- Modbus TCP-Schnittstelle für SCADA oder MES (Option)

- 18,5 Zoll, ausgelegt für Multi-Touchscreen

- Unterstützt den Import von Werkzeugformen (.dxf ifles)

- Unterstützt die ESA 3D Bend-Software

- Ausgestattet mit einer Industrie 4.0 Standard-Modbus-TCP-Schnittstelle

21,5 Zoll für Multi-Touchscreen

- Unterstützt Multi-Touch-Anwendungen

- Unterstützt den Import von Werkzeugformen (.dxf-Dateien)

- Unterstützt die ESA 3D Bend-Software

- Ausgestattet mit einer Industrie 4.0 Standard-Modbus-TCP-Schnittstelle

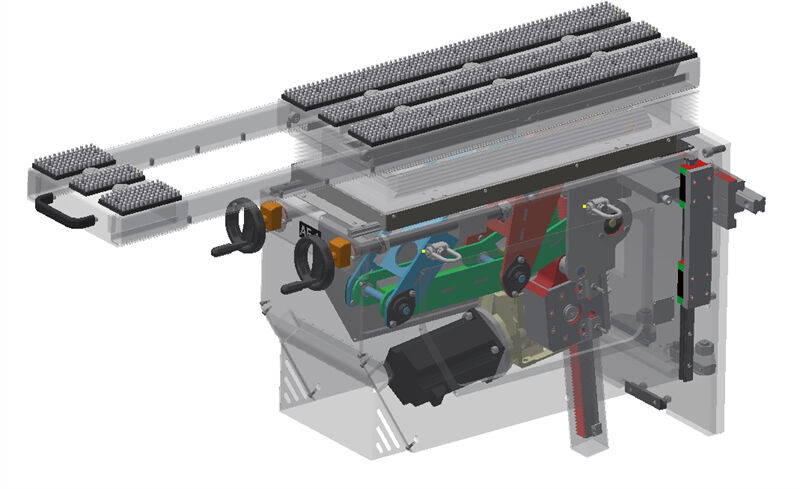

RAYMAX bietet 2-, 4- und 6-achsige Stützhalterungen für alle Ihre Biegeanforderungen. Wir helfen Ihnen gerne bei der Konfiguration der besten Lösung für Ihre Abkantpressenanforderungen.

BGA-2 Hinteranschlag (X,R)

- Kugelumlaufspindeln und Linearführung auf X-, R-Achse

- Geschwindigkeit der X-Achse: 500 mm/s. - Manuelle Z1, Z2-Achse mit HIWIN Linearführung

- Mechanische Genauigkeit ± 0,03 mm.

- Finger mit Doppelanschlag und mikrometrischer Einstellung.

BGA-4 Hinteranschlag (X, R, Z1, Z2)

- Kugelumlaufspindeln und Linearführung auf X-, R-Achse

- Präzisionsriemen und YYC-Zahnstange auf den Achsen Z1-Z2.

- Finger mit Doppelanschlag und mikrometrischer Einstellung.

- Mechanische Genauigkeit ± 0,03 mm.

- Geschwindigkeit der Achsen Z1-Z2 1000 mm/s.

- Geschwindigkeit der X-Achse: 500 mm/s.

BGA-6 Hinteranschlag (X1, X2, R1, R2, Z1, Z2)

1.Rolleri-Klemmsystem

Die neue Klemmung Amada, Boschert, Bystronic-Beyeler Euro-B, ROL200 für Lochstanzen! Kompatibel mit: NEUDurmazlar, Ermaksan, Gasparini, Haco, Promecam, usw. Das neue patentierte System ermöglicht manuelles, pneumatisches oder hydraulisches vertikales Klemmen Ihrer Oberwerkzeuge. Das Besondere sind die enorm einfache Handhabung und der überraschend niedrige Preis, der enorme Effizienz garantiert.Vorteil:

- Schneller vertikaler Werkzeugwechsel für alle Stempel vom Typ Rolleri R12. Pneumatische Klemmung von Wilson

Dieses innovative Schnellspannsystem kann allen Anforderungen gerecht werden. Die Express Air-Klemmung verkürzt die Rüstzeit der Abkantpresse und stellt daher die beste Wahl für Benutzer dar, die häufig die Stempel ihrer zum Verkauf stehenden Abkantpressen wechseln.

Vorteil:

- Schneller vertikaler Werkzeugwechsel für alle Europastempel

- Sicherer und schneller Werkzeugwechsel

- Wesentliche Verbesserung des Zeitaufwands und der damit verbundenen Kosten

- Sicherung gegen Herunterfallen des Werkzeugs

- Erhältlich in manuellen, pneumatischen und hydraulischen Modellen

3. Hydraulisches Spannsystem von Wila

Das „New Standard“-Werkzeugsystem von Wila hat sich zum Marktführer in puncto Präzision, Qualität und Flexibilität für die zum Verkauf stehenden hydraulischen Abkantpressen RAYMAX entwickelt.

Vorteil:

- Lange Lebensdauer: >10 Jahre

- Schnellklemmung für WILA-Werkzeuge

- Einfaches Laden per Knopfdruck

- Schneller und sicherer Werkzeugwechsel: Reduzieren Sie die Zeit um 80 %

- Hochpräzise Biegewinkel und Flanschkanten

Die hydraulischen Abkantpressen mit Blechstützen-Folgesystem zum Biegen langer und dünner Bleche. Sie bestehen im Wesentlichen aus einem Paar Blechstützen, die an der Vorderseite der Maschine auf Höhe der Biegelinie (unteres Werkzeug) angebracht sind. Die Stützen werden von der CNC gesteuert und folgen und stützen das Blech während des Biegevorgangs.

Rückbiegen tritt auf, wenn wir ein sehr großes, schweres und dünnes Blech biegen. Der Überhang erzeugt ein Drehmoment, das das Blech unter seinem eigenen Gewicht um die Matrizenkante biegen lässt, wie wir in der Zeichnung sehen können. Der Blechheber hilft, diese Art von Schäden zu vermeiden, indem er das Blech während des gesamten Biegezyklus stützt.

Vorteil:

- Automatische Biegefolgerunterstützung

- AP1-AP2 CNC-gesteuerte interpolierte Achsen

- Empfohlen für schwere Teile oder große dünne Platten

- Biegung bis 70°

- Tragkraft-180 kg pro Stütze

- Bürsten- und Stützwellenmaß 350x900 bis 1200 mm

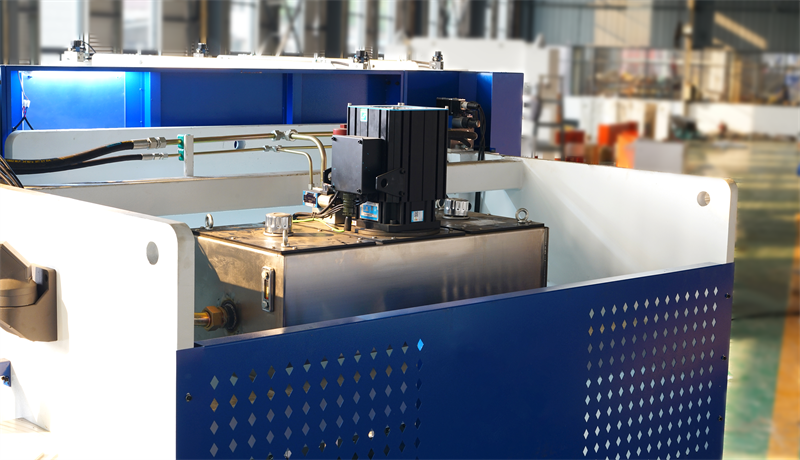

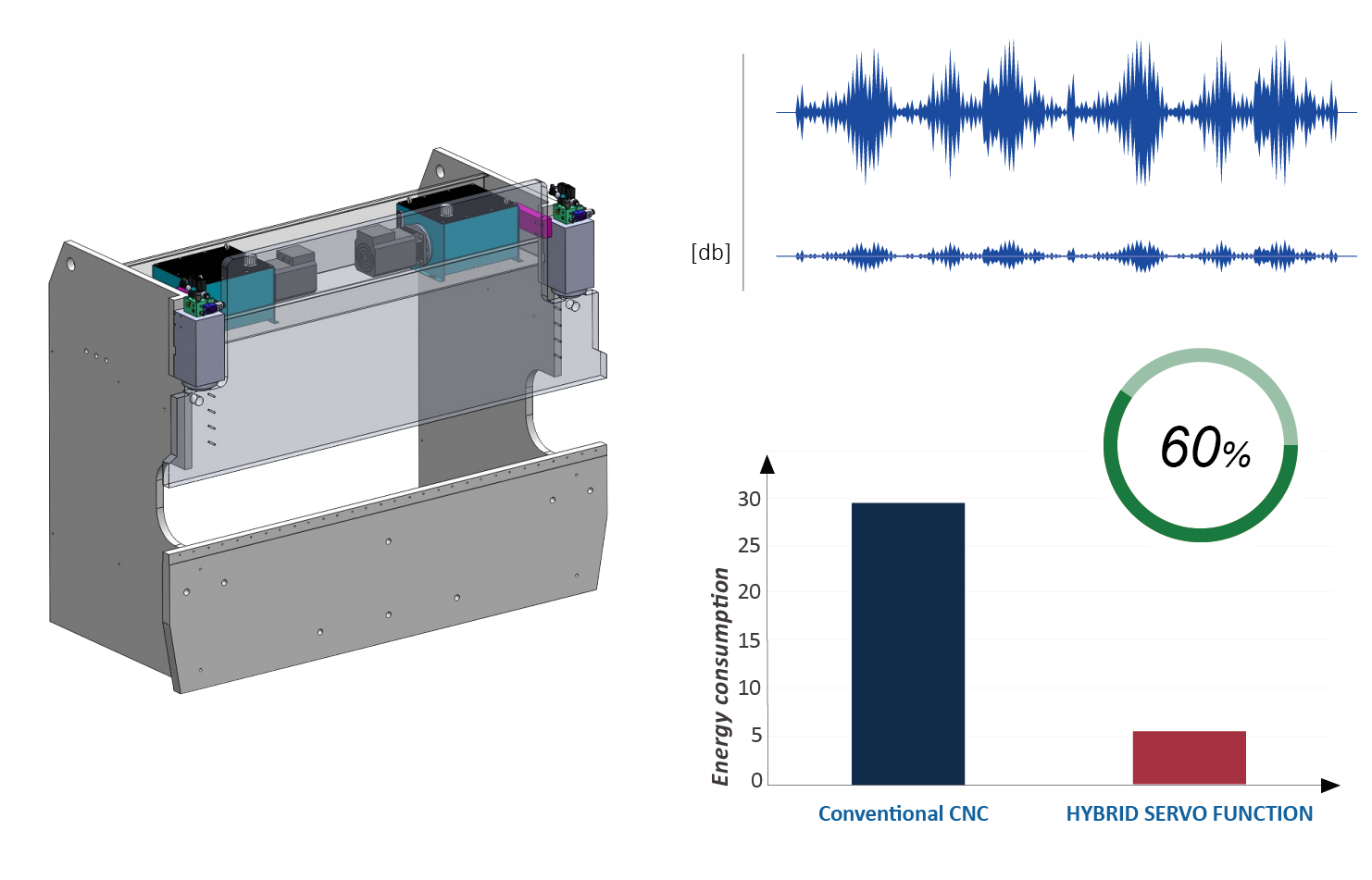

Hybrid-Servomotor

- 30% Energieeinsparung

- Hohe Effizienz

- Umweltschutz und keine Umweltverschmutzung

- Geringer Kraftstoffverbrauch

- Geringe Wartungs- und Nutzungskosten

- Gute Dichtleistung

Hybrid Plus Servomotor

- Einsparung: 60% Stromeinsparung gegenüber herkömmlichen Antrieben.

- Effizient: Bis zu 30 % effizienter (reduzierte Zykluszeit).

- Genau: Genauere Positionierung, bis zu 5 µm

- Leise: Leiserer Maschinenbetrieb durch reduzierte Geräuschentwicklung

- Weniger: Der Hydraulikölverbrauch ist minimal, nur 30 % im Vergleich zu herkömmlichen

- Einfach: Einfacher zu bauen, einfacher zu warten und geringere Ausfallrate der Maschine.

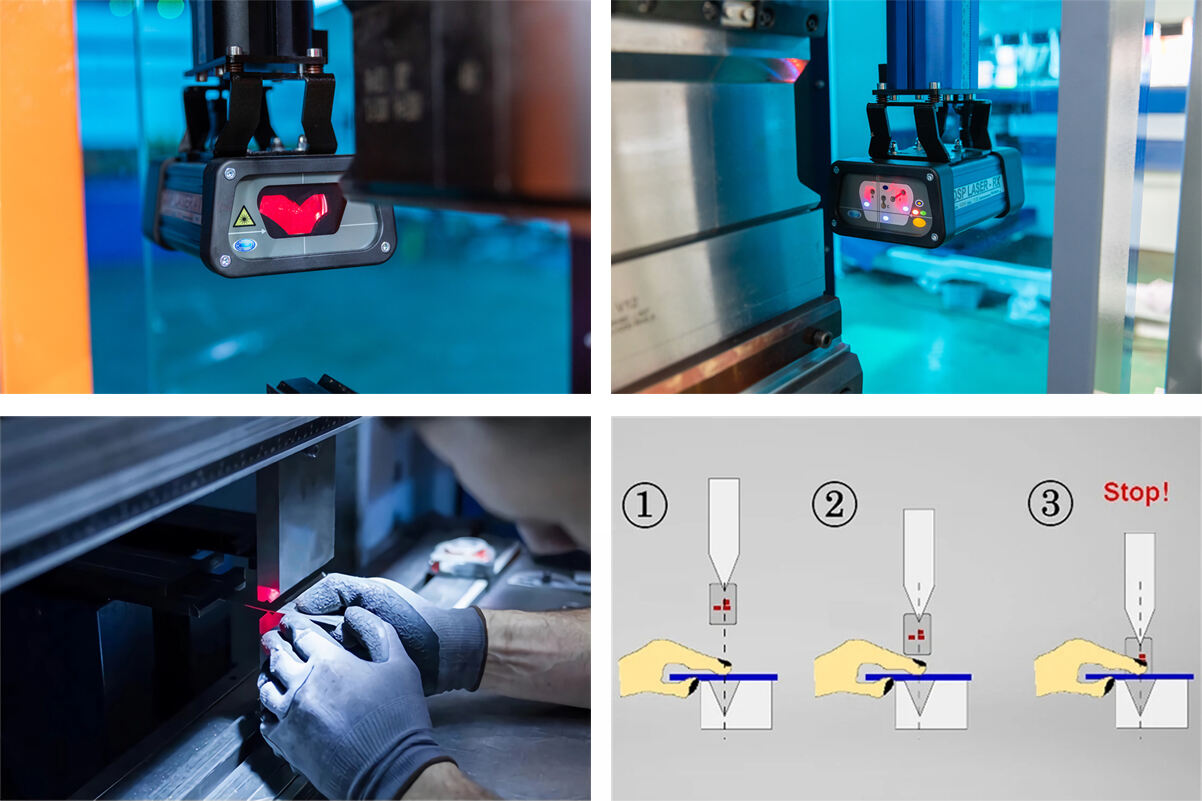

Die DSP-Laserschutzvorrichtung schützt umfassend die persönliche Sicherheit der Bediener von Biegemaschinen und vermeidet Gefahren durch die schnelle Bewegung des Schiebers auf der Maschine. Für die Biegewerkzeugspitze wird ein blockförmiger Schutzbereich gebildet, um die vorderen, mittleren und hinteren Bereiche der Werkzeugspitze zu schützen. Die Schutzzone ist unter der Werkzeugspitze befestigt und bewegt sich synchron mit dem Werkzeug. Dadurch wird sichergestellt, dass jedes Objekt unter dem Werkzeug mit hoher Geschwindigkeit zuerst in die vom DSP erstellte Schutzzone eintreten muss, bevor es die Werkzeugspitze berührt. Sobald ein Hindernis (z. B. der Finger eines Arbeiters) in die DSP-Schutzzone eindringt, sendet der DSP sofort ein Signal und unterbricht die Abwärtsbewegung des Schiebers.